Обладнання для подрібнення твердих відходів

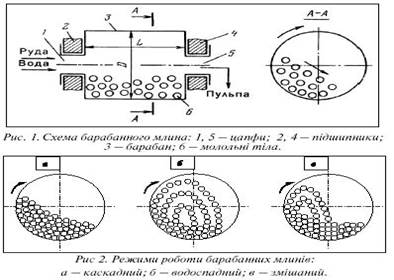

Залежно від частоти обертання барабана млина розрізняють такі швидкісні режими руху подрібнювальних тіл: каскадний, водоспадний і змішаний (рис. 2). Критичною називається така частота обертання барабана, при якій подрібнювальні тіла притискаються відцентровою силою до внутрішньої поверхні барабана і обертаються разом з барабаном, не відриваючись. Каскадний режим (рис. 2а) здійснюється при малій… Читати ще >

Обладнання для подрібнення твердих відходів (реферат, курсова, диплом, контрольна)

Хід роботи

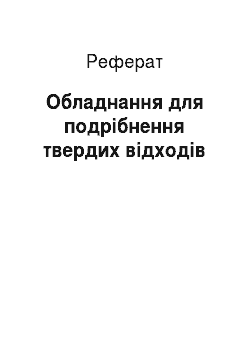

Щокова дробарка — машина для механічного руйнування (дезінтеграції) шматків твердого матеріалу шляхомроздавлення між двома плоскими поверхнями з метою доведення їх розмірів до необхідної крупності. Застосовують в гірничій промисловості при крупному (1500−350 мм) і середньому (350−100 мм) дробленні міцних та в’язких порід — руд чорних і кольорових металів, вугілля, сланців, нерудних і інших корисних копалин. Вперше щокова дробарка запропонована А. Блеком (Великобританія) в 1858.

Щокова дробарка складається з станини, частиною якої є нерухома щока, вала з підвішеною пересувною щокою, приводного механізму і пристрою для регулювання. Рухома щока шарнірно підвішується до вала і, навперемінно повертаючись навколо своєї осі на невеликий кут, то наближається, то віддаляється відносно нерухомої щоки. При зближенні щок шматки матеріалу, що дробиться, руйнуються, при зворотному (холостому) ході пересувної щоки відбувається розвантаження дробленого продукту. Траєкторія руху точок пересувної щоки являє собою замкнену овалоподібну криву. Складнішу траєкторію руху реалізовують щокова дробарка з двома рухомими щоками, при цьомупродуктивність зростає вдвічі, спостерігається менший абразивний знос футеровки. Основним методом руйнування шматків в ЩДП є роздавлення, в ЩДС роздавлення і стирання. Щокову дробарку типу ЩДС застосовують для дроблення відносно дрібних мало-перетвоючих руд з підвищеним вмістом глини і вологи, щокова дробарка типу ЩДП — для міцних гірських порід. Для запобігання абразивному зносу дробилки щоки і бічні стінки між ними футеруються змінними плитами з марганцевистої сталі. Щокова дробарка забезпечує ступінь дроблення в від 4 до 6. Основні параметри щокової дробарки: кут захоплення (до 24о), хід пересувної щоки і частота гойдання щоки. Оптимальна частота гойдання 300−90 хв-1.

Застосування щокових дробарок найдоцільніше для дроблення глинистого і вологого матеріалу, але вони мало пристосовані для дроблення грудок пластинчатої форми.

Щокові дробарки установлюють переважно на збагачувальних фабриках невеликої продуктивності.

Валкова дробарка — установка для дроблення матеріалів (руд, будівельного каменю, вугілля тощо) валками, що обертаються назустріч один одному, або валками і нерухомою щокою. Вперше валкова дробарка виготовлена в 1806 р. у Великобританії.

Валкові дробарки класифікують:

за числом валків (одно-, дво-, тривалкові та більше);

за типом змінних робочих органів (з рівними, рифленими і зубчатими поверхнями валків) Основні параметри, що характеризують валкові дробарки: діаметр і довжина валків. Діаметр рівних валків в 15−20 раз більші від максимального розміру грудки матеріалу, що завантажується;рифлених — в 10 раз і зубчатих — в 1,5−2 рази;довжина валка становить 0,3−0,7 його діаметра.

Частота обертання валків 50−180 хв?1. Продуктивність валкових дробарок 8−250 т/год. Ступінь дроблення в залежності від типу і властивостей матеріалу для твердих порід — до 4; для м’яких і в’язких — 6−8; для в’язких глинистих — 10−12 і більше.

Переваги валкових дробарок — простота конструкції, обслуговування, можливість дроблення вологих матеріалів.

Недоліки — невисока продуктивність, великий абразивний знос робочих поверхонь валків.

Валкові дробарки з гладкими валками застосовуються для середнього і дрібного дроблення твердих порід, коли недопустиме переподрібнення цінного крихкого мінералу (марганцеві, каситеритові, вольфрамітові руди, калійні солі), іноді їх застосовують для середнього дроблення вугілля й коксу. На збагачувальних фабриках дробарки з гладкими валками звичайно використовують при ступені дроблення 3 — 4.

Валкові дробарки з зубчатими валками застосовують для крупного і середнього дроблення м’яких і крихких порід (вугілля, антрацитів і сланців) при необхідності одержати грудковий дроблений продукт із невеликим вмістом дріб'язку. Процес дроблення в дробарках із зубчатими валками здійснюється при меншому переподрібненні та витраті енергії, ніж у щокових і конусних дробарках. Зубчаті дробарки працюють при ступенях дроблення 4 — 6.

Дробарки з рифленими валками застосовуються для дроблення матеріалів твердих і середньої твердості. Окружна швидкість рифлених валків на 10 — 20% менше швидкості гладких.

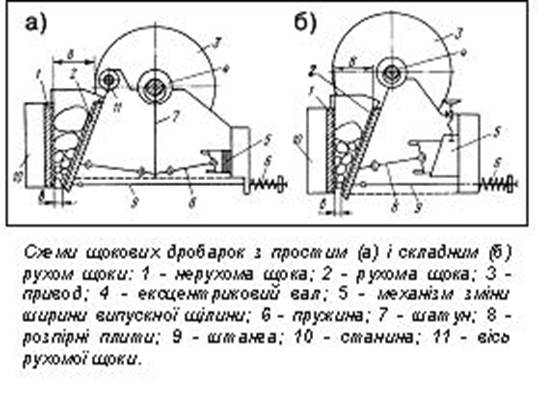

Валкові дробарки з гладкими валками Валкові дробарки з гладкими валками (ДГ) частіше за все випускаються двовалковими (рис.).

Дробильний валок 2 насаджений на вал 3, обертається у підшипниках 4 нерухомо закріплених на станині. Другий дробильний валок 5 насаджений на вал 6, обертається у підшипниках 7, які можуть переміщатись поздовж станини по напрямним 8. Вали 3 і 6 з дробильними валками 2 і 5 обертаються назустріч один одному і отримують обертання від електродвигуна через редуктор і карданні вали (на рис. не показані). Дробильні валки виготовляють з чавуну і футерують по зовнішній поверхні бандажами з високомарганцевистої або вуглецевої сталі.

Положення рухомих підшипників фіксується за допомогою тяг 11, прокладок 12, пружин 13 і затяжних гайок 9. Прокладки 12, розташовані між нерухомими підшипниками 4 і упором на нижніх тягах 11, обмежують переміщення рухомих підшипників 7, а також фіксують відстань між дробильними валками. Затяжні гайки 9 деформують пружини 13, які при цьому притискають рухомі підшипники 7 до прокладок 12.

Попередньо стиснуті пружини компенсують нормальні зусилля, які виникають при дробленні руди. При потраплянні у зазор між валками предметів, що не дробляться, пружини 13 стискуються і рухомі підшипники 7 з дробильним валком 5 відсуваються. При цьому розмір щілини між валками збільшується і предмет, що не дробиться, провалюється униз. З метою герметизації і безпеки експлуатації дробильні валки обертаються у литому корпусі 10.

Розміри валкових дробарок визначаються діаметром і довжиною валків. Окружна швидкість на поверхні валків становить 4 — 6 м/с. Валкові дробарки з гладкими валками працюють при ступені дроблення 3 — 4. Різновидом дробарок з гладкими валками являються двовалкові дробарки з рифленими валками. Виготовлюються дробарки з обома рифленими валками (ДР) і дробарки з одним гладким і одним рифленим (ДГР). Дробарки з рифленими валками застосовуються для дроблення матеріалів твердих і середньої твердості. Окружна швидкість рифлених валків на 10 — 20% менше швидкості гладких.

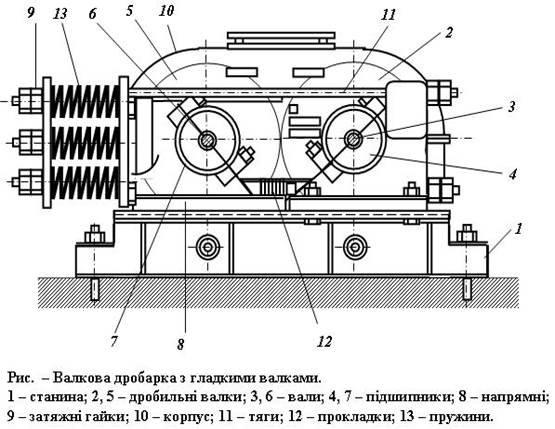

Двовалкові зубчасті дробарки типу ДДЗ використовують для крупного і середнього дроблення гірничої маси з коефіцієнтом міцності по шкалі М. М. Протодьяконова 4 ч 6. Принцип дії дробарок полягає у тому, що два валки 5 з зубчастими бандажами обертаються назустріч один одному, захоп-люють грудку вугілля і розколюють її зубцями. Валок має форму багатогранника, який жорстко насаджений на вал. До граней валка за допомогою болтів кріпляться зубчасті сегменти виготовлені з марганцевистої сталі. Набір сегментів створює зубчатий валок циліндричної форми. Ряди зубів одного валка розташовані між рядами зубів іншого валка, що забезпечує отримання однорідного по крупності продукту. При крупному дробленні форма зубів дзьобоподібна з висотою зубів від 70 до 110 мм, при дрібному дробленні - списоподібна з висотою зубів близько 30 мм.

У випадку потрапляння предмету, що не дробиться, один з валків (рухомий), зв’язаний з пристроєм амортизації 2, відхиляється назад, пропускає цей предмет, а потім повертається у вихідне положення. Пристрій амортизації дозволяє також регулювати відстань між валками (від 50 до 150 мм), для отримання потрібної крупності дробленого продукту. За умовами кута захоплення зубчасті валкові дробарки можуть приймати грудки в 2,5 рази менше діаметра валка. Утворення дрібних частинок (менше 1 мм) у дробарках ДДЗ не перевищує 7 — 9%.

Ступінь дроблення зубчастих дробарок становить 4 — 6.

Найбільш досконалою з ряду дробарок типу ДДЗ є дробарка ДДЗ-16, яка має індивідуальний привод до кожного валка і здатна дробити гірничу масу з коефіцієнтом міцності 6 ч 8. Зубчаста передача з плаваючою шестернею забезпечує синхронність обертання валків при великому ході рухомого валка, а кулькова захисна муфта і електрична захисна система дозволяють згладити піки і обмежити навантаження при аварійних режимах.

Двовалкова зубчаста дробарка типу ДДЗЕ відрізняється від дробарок ДДЗ більшою окружною швидкістю валків і наявністю індивідуального привода кожного валка. Залежно від крупності вихідного вугілля для отримання дробленого продукту необхідної крупності передбачене застосування валків з зубцями різної форми: тупого клина, усіченої піраміди, плоскої піраміди.

Для очищення валків від налиплого матеріалу підвищеної вологості на рамі дробарки встановлені стаціонарні металічні гребінки.

В зубчаті дробарки не допускається потрапляння випадкових металічних преметів. Для захисту дробарок перед ними встановлюють електромагнітні залізовідділювачі.

Переваги дробарок ДДЗ: простота конструкції, зручність обслуговування і ремонту, порівняно невеликий вихід дріб'язку в дробленому продукті, низькі питомі витрати електроенергії. Недоліки: малий термін служби зубчастих сегментів, недостатній відхід валків при потраплянні предметів, що не дробляться.

Кульові млини м — машини для подрібнення корисних копалин.

Конструктивно являють собою циліндр, що обертається (барабан), завантажений молольними тілами. Торці барабана закриті кришками (завантажувальною і розвантажувальною). При обертанні подрібнюючі тіла під впливом відцентрової сили, а також тертя між собою і футеровкою барабана підіймаються на певну висоту, падають, розбиваючи і стираючи матеріал, що знаходиться в барабанних млинах. Подрібнюючі тіла: сталеві кулі (кульові барабанні млини), стержні (стержневі барабанні млини), короткі трубки — цильпепси, а при самоподрібненні — шматки руди.

Для завантаження млинів застосовуються равликові, барабанні і комбіновані живильники.

Кульові млини зі сталевими, чавунними, кременевими, фарфоровими кулями діаметром 30−150 мм застосовують для тонкого (до 40−100 мкм) подрібнення матеріалів з початковою крупністю до 25−30 мм сухим і мокрим способами. Для однорідності помелу використовують суміш куль різного діаметра. Об'єм заповнення барабана кулями звичайно не перевищує 45%.

Кульові млини з центральним розвантаженням (МШЦ) застосовують для одержання тонкоподрібненого продукту з максимальною крупністю до 0,2 мм. Подрібнений продукт кульових млинів виходить рівномірним по крупності. Щоб уникнути переподрібнення матеріалу, кульові млини звичайно використовують у замкненому циклі з гідроциклонами. Оптимальним живленням для млинів цього типу є подрібнений продукт стержневих млинів крупністю до 6 мм або інший аналогічний матеріал. Кульові млини з розвантаженням через решітки (МШР) застосовують для одержання продукту з максимальною крупністю частинок до 0,4 мм. Оптимальні результати подрібнення у млинах цього типу одержують при живленні їх продуктом дробарок дрібного дроблення крупністю до 10 мм. У млин можна завантажувати і більш крупний матеріал (до 40 мм) при відповідному зниженні питомої продуктивності. Млини типу МШР мають більшу питому продуктивність у порівнянні з млинами типу МШЦ, але складніші у конструктивному відношенні. Млини типу МШР застосовують у схемах переробки середньовкраплених руд і в першій стадії збагачення руд з агрегатним вкрапленням, які переробляють за багатостадійними схемами.

У млинах відкритого циклу матеріал проходить через робочий простір однократно без класифікації. Замкнений цикл передбачає класифікацію матеріалу в спіральних класифікаторах, гідроциклонах або повітряних сепараторах, повернення некондиційного пром. продукту в млинах для доподрібнення. Робота млинів за замкненим циклом раціональніша, продуктивна і економічна.

Млини сухого помелу з одночасним підсушуванням застосовуються при пилоприготуванні вугільного палива на теплових електростанціях, неметалічних викопних (алуніту в алюмінієвій пром-сті, вапняку на агломерац. фабриках, шамоту і ін.), а також при самоподрібненні неміцних матеріалів. Мокрим способом подрібнюють більшість корисних копалин для їх збагачення, а також матеріали з високою природною вологістю, м’які і ті, що легко диспергуються у воді (крейда, вапняк, мергель, клінкер, а також гірничохім. сировина).

Залежно від частоти обертання барабана млина розрізняють такі швидкісні режими руху подрібнювальних тіл: каскадний, водоспадний і змішаний (рис. 2). Критичною називається така частота обертання барабана, при якій подрібнювальні тіла притискаються відцентровою силою до внутрішньої поверхні барабана і обертаються разом з барабаном, не відриваючись. Каскадний режим (рис. 2а) здійснюється при малій частоті обертання барабана (0,5−0,6 критичної) за допомогою перекочування подрібнювальних тіл без польоту. При сталому каскадному режимі подрібнювальне середовище повертається на деякий кут у бік обертання і залишається в такому положенні.

Подрібнювальні тіла безупинно циркулюють усередині барабана, вони піднімаються по кругових траєкторіях на деяку висоту і потім скочуються «каскадом» рівнобіжними шарами вниз. Подрібнення матеріалу відбувається роздавлюванням і стиранням. Каскадний режим є найсприятливішим для стержневих млинів, тому що при водоспадному і змішаному режимі вільний політ стержнів може привести до їх перекосів і аварійної зупинки млина. Для кульових млинів каскадний режим застосовується при сухому подрібненні (при виробництві цементу, приготуванні пиловугільного палива тощо). При водоспадному режимі (рис. 2б) частота обертання барабана складає не менше 0,76−0,88 критичної. У цьому випадку основна маса подрібнювальних тіл піднімається по кругових траєкторіях на велику висоту і падає «водоспадом» по параболічних траєкторіях. Подрібнення руди відбувається г. ч. у результаті ударів подрібнювальних тіл і частково стиранням і роздавлюванням.

Водоспадний режим застосовується при подрібненні більш крупного матеріалу (у першій стадії). Змішаний режим (рис. 2в) подрібнення характеризується поступовим переходом від чисто каскадного до чисто водоспадного режиму. Змішаний режим має місце при подрібненні руд у кульових млинах.

Тип застосовуваного млина визначається крупністю вихідного матеріалу, необхідним розміром подрібненого продукту, шламоутворенням матеріалу при подрібненні, а також вимогами до продуктів подрібнення за вологістю (сухі чи мокрі продукти).

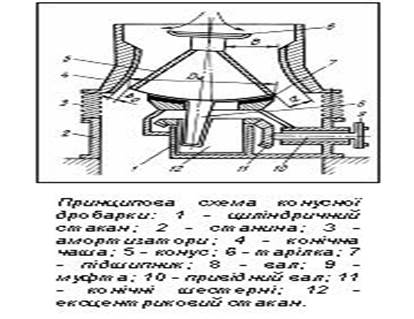

Конусна дробарка — машина для дроблення твердих матеріалів за допомогою роздавлення грудок всередині нерухомої конусоподібної чаші конусом, що здійснює кругове гойдання (гіраційний рух).

Конусні дробарки застосовують для дроблення руд чорних і кольорових металів, а також неметалічних матеріалів, включаючи особливо тверді, абразивні і важко дробимі. Винайдена у 1877, впроваджена в промисловість, а 1920;х рр.

Розрізняють конусні дробарки крупного, середнього та дрібного дроблення. Конусні дробарки крупного дроблення характеризуються шириною приймального і вихідного отворів (наприклад, ККД-1500/300 — конусна крупного дроблення з шириною приймального отвору 1500 мм і вихідного отвору 300 мм). Дробарки цього типу можуть приймати грудки розміром до 1200 мм і мають продуктивність до 2600 м3/год; застосовуються як головні машини гірничо-збагачувальних комплексів.

Конусні дробарки середнього і дрібного дроблення характеризуються діаметром основи рухомого конуса (наприклад, КСД-2200 — конусна сер. дроблення з діаметром основи конуса 2200 мм). У дробарок дрібного дроблення в порівнянні з дробарками сер. дроблення камера дроб-лення має паралельну зону більшої довжини і рухомий конус меншої висоти. Робочі поверхні конусів, що дроблять, захищені змінними сталевими футеровками. Інерційна конусна дробарка відрізняється від звичайних, застосуванням як привода конуса вібратора дебалансного типу. Використання таких дробарок значно спрощує схеми дроблення іподрібнення, оскільки вони забезпечують високий ступінь дроблення і можуть працювати як у відкритому, так і в замкненому циклі. Крім того, ці дробарки забезпечують нижчі питомі витрати електроенергії, характеризуються вибірковістю дроблення.

Українські конусні дробарки крупного, середнього і дрібного дроблення виготовляє Новокраматорський машинобудівний завод.

Конусні дробарки встановлюють на збагачувальних фабриках великої продуктивності. Для крупного дроблення руд застосовуються конусні дробарки з підвісним валом і розвантаженням під дробарку.

Використовують для крупного, середнього і дрібного дроблення гранітів, базальтів, кварцитів, вапняків, руд і інших гірських порід, що мають підвищену твердість.

Конусні дробарки крупного дроблення ККД-1200, ККД-1500 можуть працювати «під завалом».

Конусні дробарки середнього і дрібного дроблення працюють при ступенях дроблення 4 — 7. Для дрібного дроблення гірських порід, вогнетривів і інших матеріалів середньої і високої твердості застосовують конусні інерційні дробарки, які забезпечують високий ступінь дроблення (10 — 15) з одержанням дрібного дробленого матеріалу.

технологічний збагачувальний дробарка млин.

Висновки.

На даній лабораторній роботі ми ознайомилися з технологічними процесами для зменшення розмірів твердих відходів.

А саме принцип та схему даних дробарок такі як: щокова, валкова, конусна дробарки і кульовий млин. Врахували їхні переваги, а також як зазвичай і недоліки.

Дізналися для якого помелу і для яких частинок застосовують кожну з цих дробарок.