Валкова дробарка.

Валкова дробарка

Найбільш часто застосовують валкові дробарки з однією парою рухомих і з іншою парою нерухомих підшипників. У цьому типі дробарок рухливі підшипники ковзають по направляючих. Рухливі підшипники утримуються на місці пружинами, стискаються спеціальними болтами. При попаданні недробімих предметів пружини під дією навантаження, що збільшується стискуються, в результаті чого збільшується зазор між… Читати ще >

Валкова дробарка. Валкова дробарка (реферат, курсова, диплом, контрольна)

Дробарки застосовують переважно для вторинного дроблення нерудних будівельних матеріалів середньої і високої міцності, а також для попереднього подрібнення глин в цегельному виробництві.

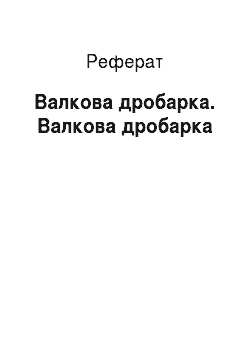

Рис. 1 Загальний вигдяд валкової дробарки. 1 — рама; 2, 11 — підшипники; 3 — нерухомий валок; 4 — рифлений бандаж; 5-завантажувальний бункер; 6-рухливий валок; 7-гладкий бандаж; 8 — кожух; 9 — запобіжні кільця; 10 — пружина; 12, 14-вал; 13. — регулювальні планки; 15, 17 — шестерні; 18 — приводний вал; 19 — шків

Валкові дробарки в основному застосовують для вторинного дроблення (середнього і дрібного). Їх зазвичай використовують при дробленні вапняку, мергелю, крейди, вугілля, глинистого сланцю, шлаку, польового шпату, а також для подрібнення (з одночасним роздавлюванням) в’язких і вологих матеріалів, наприклад глин. На підприємствах цементної промисловості валкові дробарки застосовують головним чином для подрібнення м’яких порід — мергелю, глини, крейди.

Валкові дробарки відрізняються різноманіттям конструктивних рішень в залежності від виду оброблюваного сировини. Класифікують їх за такими основними ознаками.

За методом установки валків:

- · дробарки з однією парою рухомих і іншою парою нерухомих підшипників; дробарки з рухомо встановленими підшипниками;

- · дробарки з двома закріпленими підшипниками.

- · По конструкції валків: дробарки з гладкими валками;

- · дробарки з ребристими вальцями;

- · дробарки із зубчатими валками;

- · дробарки з гладким і гвинтовим валками.

За принципом дії: валкові дробарки, діючі роздавлюванням; валкові дробарки, у яких розчавлювання поєднується з стиранням, розколюванням або розриванням матеріалу; валкові Дробарки, діючі роздавлюванням і частковим ударом.

За кількістю валків: одно-, двох-, трьох-і чотирьох-валкові дробарки, рідше п’ят і валкові.

Найбільш часто застосовують валкові дробарки з однією парою рухомих і з іншою парою нерухомих підшипників. У цьому типі дробарок рухливі підшипники ковзають по направляючих. Рухливі підшипники утримуються на місці пружинами, стискаються спеціальними болтами. При попаданні недробімих предметів пружини під дією навантаження, що збільшується стискуються, в результаті чого збільшується зазор між валками і недробімий предмет випадає з дробарки. Під дією пружин підшипники з валком повертаються у вихідне положення.

Дробарки з рухомо встановленими підшипниками на обох валках через складність конструкції не знайшли достатньо широкого застосування.

Розміри розвантажувального отвору в дробарках всіх типів регулюються за допомогою прокладок або пересувних конусів.

Застосування валків з різною робочою поверхнею — гладкою, з ребрами, дірчасті або зубчастою — диктується фізико-механічними властивостями роздрібнюванню матеріалу, а також технологічним призначенням продукту дроблення.

Валки, як правило, обертаються з однаковою швидкістю. У тому випадку, коли швидкості різні, посилюється стирається дію валків на Дроблений матеріал. При обробці вологих і пластичних матеріалів, наприклад глини, для збільшення стирається дії часто одному з валків повідомляють крім обертального також і невелике зворотно-поступальний рух уздовж осі.

Діаметр гладких валків повинен бути в 15−20 разів більше розміру надходить шматка, а так як зазвичай валки виготовляють діаметром не більше 1200 мм (рідше 1500 мм), то розмір надходять шматків не повинен перевищувати 70 мм. Тому валкові дробарки з гладкими валками придатні лише для середнього й дрібного дроблення. Один з істотних недоліків дробарок з гладкими валками — випуск продукту лещадної форми. Все це обмежує застосування валкових дробарок для дроблення кам’яних порід. Дробарки з ребристими або рифленими валками можуть захоплювати шматки, розміри яких в 1,5−2 рази більше розміру шматків, захоплюваних гладкими валками: валки з зубчастою поверхнею дроблять шматки, розмір яких складає 0,5 і більше діаметра валка.

Для правильної експлуатації валкових дробарок необхідна безперервна і рівномірна подача роздрібнюванню матеріалу по всій довжині валка. Ступінь подрібнення залежить від властивостей роздрібнюванню матеріалу і конструкції валків і приймається для твердих і міцних порід, для м’яких і в’язких. При дробленні в зубчатих валках в’язких глинистих матеріалів ступінь подрібнення доходить до 11−12 і навіть більше.

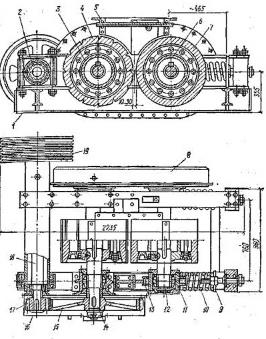

Принципові схеми найбільш поширених валкових дробарок (і вальців) наведено на рис. 2.

Для дроблення кам’яних порід середньої і малої міцності використовують дробарки, показані на рис 2, а. Для кращого захоплення шматків один з валків виконують рифленим. Число оборотів валків однакове: п1 = п2.

На рис. 2, б представлена схема дробарки для подрібнення крихких матеріалів (наприклад, вугілля), а також сухих глин. Обидва валка зубчасті, що дозволяє значно збільшувати розміри шматків, що надходять на подрібнення.

Рис. 2 Схеми валкових дробарок

У процесі подрібнення глина продавлюється через отвори всередину валків і відводиться через відкриті торці дірчастих валків; недробімие включення, розсовуючи валки, падають вниз у спеціальний бункер. Число оборотів валків, однакове.

На рис. 2, ж представлена схема дезінтеграторних (камневом-ділильних) вальців: — великого валка становить 35−50 об / хв, — малого ребристого 400−500 об/хв.

Застосовуються для подрібнення глин при одночасному видаленні недробімих включень. Виділення каменів відбувається за схемою, показаної на малюнку. Під ударами ребер малого валка глина деформується, внаслідок чого поглинається значна частина енергії удару і глина з невеликою швидкістю відкидається на великій (тихохідний) валок і далі затягується в зазор між валками. При попаданні каменя велика частина енергії удару перетворюється на прискорення руху каменю, який, вдаряючись об великий валок, представлена схема каменевидільні вальців, в яких один з валків гладкий, а інший має гвинтову поверхню (праву і ліву нарізку). Глина затягується в зазор між валками, а камені гвинтовими виступами відводяться на сторони у відвал.

Вартість дріблення та подрібнення становить до 50% загальної вартості збагачення руди. Тому при дробленні дуже важливо дотримуватися принципу «не дробити нічого зайвого». Для цього дроблення здійснюють у кілька стадій, перед кожною стадією дрібні шматки руди щоб?? уникнути їх переізмельченія відокремлюють від великих методом класифікації. Це знижує витрату енергії, затрачуваної на дроблення, зменшує знос дроблять матеріалів і сприяє отриманню більш рівномірного по крупності: продукту для подальшого збагачення.

Процес дроблення залежить від безлічі факторів. До них відносяться: міцність руди, вимірювана опором, який вона надає при дробленні, в’язкість матеріалу, форма, розмір, вологість і взаємне розташування дробимістю шматків, їх щільність, однорідність і т. д. Наявність цих факторів створює значні труднощі при розробці теорії процесу дроблення.

Всі породи можна розділити на чотири категорії в залежності від межі міцності при стисненні або роздавлюванні:

· м’які, у яких руйнівне напруження на стиск менше 1 кгс/мм2 (табл. 1);

Таблиця 1.

Межа міцності гірських порід та мінералів стисненню.

Гірські породи. | Межа міцності кгс/мм2. | Гірські. породи. | Межа міцності кгс/мм2. |

Назальти. | 20−30. | Граніти. | 12−18. |

Габро. | 20−28. | Магнітний залізняк. | 8−18. |

Порфіри. | 13−28. | Сіопіти. | 13−16. |

Мідна руда. | 11−26. | Мармур | 5,5−15,0. |

Діабази. | 19−25. | Бурі залізняки. | 4−12. |

Кварцити. | 20−22. | Вапняки. | 4−10. |

Пісковик. | 3,4−10. | Сфалерит. | |

Антроцит. | 2,5−3,0. | Галеніт. | 0,45. |

- · середньої твердості від 1 до 5 кгс/мм2;

- · тверді від 5 до 10 кгс/мм2;

- · тверді понад 10 кгс/мм2.

Руйнівне напруження на стиск залежить не тільки від характеру родовища, але й від різновиду руди в одному і тому ж родовищі.

Відносна твердість деяких мінералів по десяткової шкалою твердості наведена в табл. 2.

Таблиця 2.

Твердість деяких мінералів.

Мінерал. | Номер по шкалі твердості. | Мінерал. | Номер по шкалі твердості. |

Тальк. | Сфалерит. | 3,5. | |

Ковеллін. | 1−1,2. | Плавковий шпат. | |

Молібденіт. | 1−2. | Халькопірит. | 3,5−4. |

Гіпс. | Апатит. | ||

Галеніт. | 2,5. | Лимоніт. | 5−5,5. |

Кальцит. | Вольфраміт. | 5−5,5. | |

Борніт. | Польовий шпат. | ||

Рутил. | 6−6,5. | Танталіт. |

Чим міцніше і твердіше корисна копалина, тим більше зусилля необхідно для того, щоб подолати внутрішні сили зчеплення частинок корисної копалини і роздрібнити його на частини. Сили зчеплення між окремими кристалами будуть значно менше сил зчеплення усередині кристалів. Сумарна величина цих сил зчеплення залежить не тільки від структури і властивостей самих кристалів, але й від різного роду тріщин і таких фізичних властивостей мінералів, як крихкість і ковкість. Природно, що при додатку зовнішніх сил, що перевищують сили внутрішнього зчеплення, корисні копалини дробляться спочатку по перетинах з мінімальними силами зчеплення. Частина енергії, яка витрачається при дробленні на подолання внутрішніх сил, називається корисним витратою енергії. Після руйнування корисної копалини за слабким зв’язкам відбувається як би його зміцнення, так як для подальшого його дроблення необхідно, щоб зовнішні сили перевищували величину опору корисної копалини по перетинах з максимальною силою зчеплення. При дробленні рудних шматків по цих перетинах і площин утворюються нові оголені площині. На це також витрачається визначена кількість енергії. Крім того, енергія, що йде на дроблення, витрачається на утворення мікротріщин без розколу шматків, на подолання зовнішнього тертя між дробимістю шматками і дроблять частинами машини. Таким чином, облік всієї кількості енергії, що витрачається на процес дроблення, дуже складний і не піддається повному аналізу внаслідок неможливості визначення різних складових цієї енергії або роботи.

Робота при дробленні руди витрачається насамперед на деформацію рудних шматків. Вона пропорційна деформованому обсягом Ад=kv.

де k — коеффіцеіт пропорційності;

v — деформований об'єм разрушаемого шматка.

Робота, витрачається на освіту знову оголеної поверхні, пропорційна величині цієї поверхні, де б — коефіцієнт пропорційності; S — величина знов утвореною поверхні. Сума робіт деформації в деформованому об'ємі разрушаемого шматка і роботи утворення нових поверхонь дає повну роботу дроблення, А = АА + Ап = k v+ б S.

Це математичне вираження гіпотези Ребіндера і Жігача дозволяє пов’язати роботу при дробленні з об'ємом разрушаемого шматка і з величиною новоутвореної поверхні.

Якщо при дробленні шматка руди з невеликим ступенем дроблення величина новоутвореної поверхні порівняльно-невелика, то роботою, затрачуваної на освіту цієї поверхіості, можна знехтувати і тоді робота дроблення буде пропорційна обсягу деформованої частини.

A = kv.

Так як деформується частина обсягу V пропорційна. обсягом разрушаемого шматка.

V = k1v.

тде k1 — коефіцієнт пропорційності;

V — об'єм разрушаемого шматка, то.

A=k kv.

тде k k — коефіцієнт пропорційності, що дорівнює добутку коефіцієнтів k і k1 Якщо шматок руди щільністю б має діаметр D і обсяг D3, то для дроблення його на дві частини необхідна робота, А — 2D3 / 2 = D3.

Тоді витрата енергії на подрібнення одного шматка буде.

AK=k0bD3

де k0 — коефіцієнт пропорційності. Якщо прийняти, що k — k0b, то.

A = kkD3

В Q одиницях маси матеріалу знаходиться N — Q/b D3 шматків матеріалу однакового розміру при одній і тій же мірі дроблення i і загальна витрата енергії на подрібнення Q одиниць маси тобто при дробленні з однією і тією ж ступенем робота дроблення пропорційна масою або об'ємом роздрібнюванню матеріалу. Це закон дроблення Кіка (Кирпичова). У виведених рівняннях К0 відповідає витраті енергії на одиницю маси при даній ступеня дроблення.

Якщо дробленню піддається Q одиниць маси матеріалу, що складається з шматків діаметром Dср до шматків діаметром dcp, то загальна ступінь дроблення.

i = Dcp/dcp зі ступенем дроблення в кожному прийомі i = 1л. Витрата енергії в кожному прийомі.

A = K0Q.

За гіпотезою Кіка (Кирпичова) витрата енергії при однаковій «ступеня дроблення від крупності матеріалу не залежить, отже, загальна витрата енергії.

A = A1+ A2 + A3 +… + An = nA1 = nK oQ.

але.

i = rn або lg i = n lg г и n = lgi/lgr.

Звідси Якщо.

K0/lg г = kk.

тобто робота дроблення залежить тільки від ступеня дроблення і не залежить від крупності дробленого матеріалу. З останнього рівняння випливає також, що коефіцієнт пропорційності відповідає роботі дроблення одиниці маси роздрібнюванню матеріалу при ступені дроблення, рівної 10.

Закон Кіка (Кирпичова) справедливий лише для великого дроблення, так як він не враховує роботу на утворення нових поверхонь, що грає велику роль при тонкому подрібненні. Тому для більш тонкого подрібнення застосуємо закон Ріттінгера, який не враховує роботу на деформацію в деформованому об'ємі при дробленні з великим ступенем. У цьому випадку величина новоутвореної поверхні буде великий, а робота деформації значно менше роботи утворення нових поверхонь. Нехтуючи роботою деформації,.

дроблення дробарка валковий будівельний.

A = dAS.

Ця формула є вираженням закону Ріттінгера і показує, що робота дроблення пропорційна величині новоутвореної поверхні.

Число шматків, що утворилися при дробленні вихідного шматка. Тоді робота дроблення.

A = 6AS = Q6(i-l)D2 = KRD2.

А при дробленні Q тонн матеріалу, що складається з N шматків одного і того ж розміру і при ступені дроблення г, робота.

З виведеного рівняння випливає, що за законом Ріттіігера при дробленні матеріалу певної середньої крупності Dcp робота дроблення однієї одиниці маси роздрібнюванню матеріалу пропорційна ступеня дроблення без одиниці. При дробленні ж матеріалу різної середньої крупності з однієї і тієї ж ступенем дроблення робота дроблення обернено пропорційна середньої крупності дробленого матеріалу. З практики дроблення відомо, що при дробленні дрібного вихідного матеріалу витрата енергії більше, ніж при дробленні великого матеріалу. Це підтверджується виведеними рівняннями.

Розглянуті закони дроблення не виключають і не суперечать один одному, а доповнюють один інший. Гіпотеза Ребіндера і Жігача об'єднує ці закони єдиним рівнянням і показує, що витрата енергії нри дробленні пов’язаний з обсягом роздрібнюванню тіла і з величиною новоутвореної поверхні.